- Сущность процесса газопрессовой (химико-механической) сварки

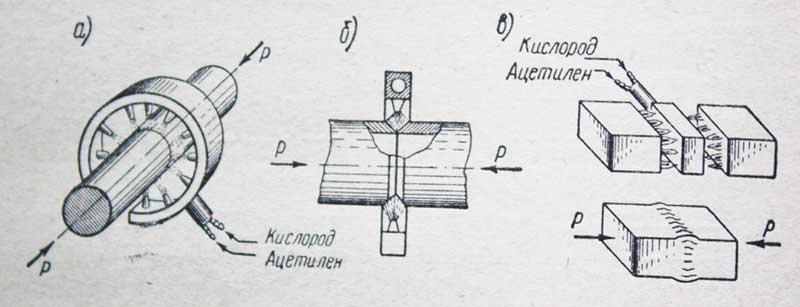

- заключается в том, что кромки или торцы соединяемых деталей нагревают пламенем специальной многосопловой горелки до пластического или расплавленного состояния и затем соединяют их с помощью сжимающего усилия.

Сварка в пластическом состоянии может быть выполнена при постоянном давлении или при заданной температуре.

В первом случае (рис.1, а) детали с тщательно обработанными торцами сжимаются постоянным осевым усилием при удельном давлении q = 15-25 Мн/м2 (1,5-2,5 кГ/мм2), которое снимается по достижении определенной осадки.

При сварке по способу заданной температуры детали предварительно сжимают небольшим усилием, затем нагревают до установленной температуры (для малоуглеродистой стали 1150—1250° С), после чего производят осадку, прилагая повышенное усилие при давлении до 35 Мн1м2 (3,5- кГ/мм2).

Рис. 1. Схемы газопрессовой сварки:

а — в пластическом состоянии; б — оплавлением с боковым нагревом; в — оплавлением с торцовым нагревом

Газопрессовая сварка оплавлением

осуществляется с боковым нагревом (рис. 1, б) кольцевой горелкой, охватывающей стык по всеу периметру. Однако во избежание повреждения горелки втекающим расплавленным металлом целесообразнее пользоваться горелками подковообразной формы.

Свариваемые, детали располагают с зазором, достаточным для того, чтобы пламя горелки обеспечило оплавление торцов, после чего прикладывают усилие сжатия при удельном давлении до 40 Мн/м2 (4 кГ/мм2).

Можно выполнять сварку оплавлением путем введения горелки в зазор между торнами деталей (рис. 1, в). Этот способ применяется ограниченно из-за тяжелых условий работы горелки и возможности окисления металла при удалении ее из зазора перед приложением усилия сжатия.

Мощность пламени при газопрессовой сварке принимается из расчета расхода ацетилена на 1 мм2 сечения изделия: для сплошных стержней 0,8-1,5 л/ч, для труб 2-2,5 л/ч.

Расход ацетлена при сварке оплавлением на 30—50%, выше чем при сварке в пластическом состоянии, но зато нет необхбдимости в особо точной подготовке торцов деталей.

Газопрессовая сварка рельсов

Для сварки стыков рельсов используются универсальные газопрессовые станки.

- Перед осуществлением сварки, концы железнодорожных рельсов плотно приставляются друг к другу. При этом при помощи дисковой пилы рельсорезного станка или механической ножовкой осуществляется одновременное прорезывание торцов обеих рельсов. В итоге обеспечивается максимальная чистота металла, а также высокая плотность прилегания.

- Перед самим процессов сваривания торцы промываются четыреххлористым углеродом. Также дл я этих целей может применяться дихлорэтан.

- Подготовительный этап перед непосредственно сваркой заключается в нагревании концов рельс, для которого применяются многопламенные горелки.

- После этого концы рельсов должны быть зажаты при помощи гидравлического пресса с последующим нагревом до 1200 градусов при помощи многопламенных горелок.

- Последние осуществляют колебательные движения вдоль образованного стыка. Частота этих колебаний составляет 50 колебаний в минуту.

- Вместе с этим рельсы сжимаются с силой от 10 до 13 тонн, которая устанавливается специальными расчетами.

В результате получается осадка около 20 мм.

Достоинства газопрессовой сварки

- относительная простота процесса,

- несложность и невысокая стоимость оборудования,

- отсутствие потребности в источниках электроэнергии.

У газопрессовой сварки есть и недостатки:

- неравномерность нагрева изделия по сечению при сварке в пластическом состоянии и

- более низкая производительность по сравнению с контактной сваркой.

Этот способ нашел применение при ремонте и изготовлении деталей локомотивов и вагонов. Газопрессовая сварка применяется для соединения ответственных деталей подвижного состава железных дорог (буферные стержни, рессорные листы, паровозные дышла, рельсы и др.), при изготовлении арматуры железобетона для соединения в производстве инструмента и др. Возможно использование горелок для термообработки (поверхностная закалка и нормализация и др.) изделий.