Устройство канализационного стояка

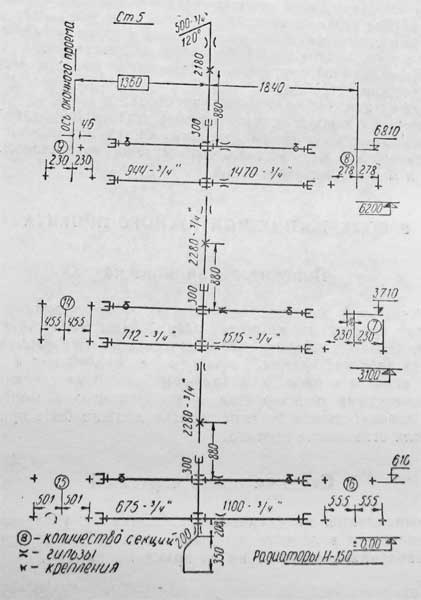

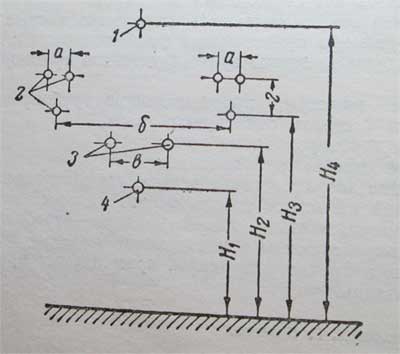

Имея необходимые размеры, взятые с натуры, и пользуясь таблицей размеров труб, фасонных частей и часто встречающихся узлов из фасонных частей замерщик составляет рабочие эскизы канализационных стояков с ответвлениями к санитарным приборам.

Рабочий эскиз составляется в виде разверток или пространственных схем, выполняемых без соблюдения масштаба.

Рабочий эскиз должен содержать следующие данные:

- а) типы и размеры применяемых фасонных частей;

- б) заготовительные длины прямых участков трубопровода без учета раструбов;

- в) основные размеры, привязывающие трубопроводы к уровням чистых полов и к стенам санитарных узлов;

- г) разбивку трубопровода на узлы;

- д) принятые уклоны трубопроводов.

Во избежание загромождения эскиза наименованиями и размерами фасонных частей на эскизе стояка вместо надписей деталей ставят ил порядковые номера, взятые из спецификации — требования, в которую занесены под определенным и постоянным номером все существующие фасонные части и прочие материалы, применяемые при монтаже внутренней канализации.

При разбивке трубопровода на узлы необходимо руководствоваться соображениями удобства их транспортирования, монтажа и веса.

На эскизе узлы отделяются один от другого разрывами. Стыки узлов заделывают в мастерской, а стыки разрывов — на месте монтажа.

Узлы маркируют условными обозначениями, начиная от выпуска и кончая флюгаркой. Так, обозначение С2-1 означает: С2 — стояк номер два, цифра 1—порядковый номер узла.

В тех случаях, когда необходимо при заготовке укоротить ту или иную фасонную часть на величину, определенную вычислением в эскизе, рядом с номером, означающим фасонную часть, следует указать величину отреза. Эти числа, для ясности, на эскизе заключают в рамку, например |17—20|;это означает, что от детали за номером 17 следует отрезать 20 мм, т. е. в данном примере — прямой тройник диаметром 100X100 мм при заготовке укорачивается на 20 мм.

Во избежание отклонения во время монтажа от принятых исходных данных на эскизе замерщик проставляет:

- а) принятые уклоны;

- б) размеры (отметки), привязывающие трубопровод к уровню чистого пола. В планах, начертанных без масштаба, наносят расположение трубопровода и размеры, привязывающие трубопровод к стенам санитарного узла.

Во избежание накопления безраструбных концов труб в ЦЗМ необходимо подсчитать число требуемых муфт для заготовки замеряемого стояка.

Количество необходимого материала для заготовки и сборки замеренных стояков подсчитывается по эскизам. Результат подсчета заносится в бланк спецификация — требование, в графу «затребовал».

Спецификация-требование составляется пообъектно в трех экземплярах (под копирку).

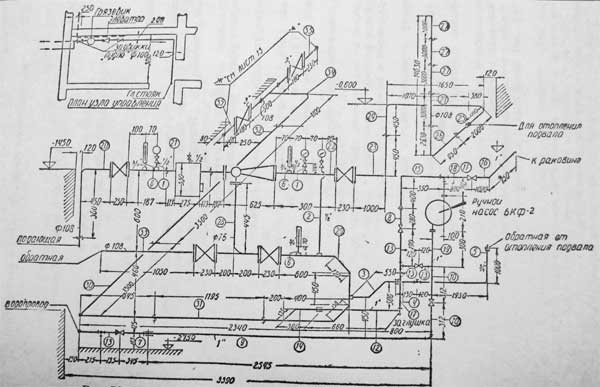

Разбивка отверстий в стене для установки умывальников.

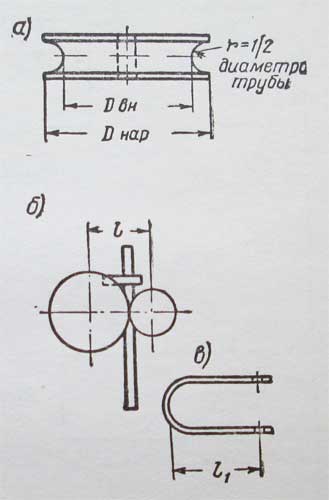

— Установочные размеры.

— Установочные размеры.