- Битумы

- — (от лат. bitumen — горная смола) — общее название твёрдых, жидких и газообразных углеводородных веществ (часто с кислородом, серой и азотом), природных или продуктов их переработки, растворимых в органических растворителях (спирто-бензоле, хлороформе, сероуглероде и др.).

Нефтяные битумы

По способу производства различают нефтяные битумы остаточные, окисленные и крекинговые.

Остаточные битумы образуются в атмосферно-вакуумных трубчатых печах непрерывного действия после отгонки от нефти бензина, керосина и части масел. Они представляют собой черные твердые или почти твердые при нормальной температуре вещества.

Окисленные (или продутые) битумы изготовляют продувкой воздуха через нефтяные, остатки. При такой продувке под действием кислорода воздуха происходит окисление и уплотнение нефтяных остатков.

Крекинговые битумы представляют собой остатки, получающиеся при крекинге (разложение при высокой температуре нефти, и нефтяных масел с целью достижения большего выхода бензина. Продувка воздуха через эти остатки дает окисленные крекинговые битумы.

Нефтяные битумы разливают в нагретом состоянии в стальную или деревянною тару и после остывания отправляют по-назначению. При большом потреблении битум доставляют на постройки или на заводы, вырабатывающие битумные материалы, в специальных цистернах-термосах в разогретом состоянии «ди в контейнерах с паровой рубашкой. Твердый битум грузят в вагоны без тары (навалом) или перевозят в специальной таре.

Наиболее распространено производство нефтяных, так называемых «продутых» битумов, получаемых из гудрона путем окисления в установках, работающих периодически или непрерывно

Производство нефтяного битума

Периодическая установка состоит из куба, в который через ряд труб с отверстиями вдувается воздух, воздуходувки и раздаточника битума. В куб поступает битум с температурой 180— 230°, затем начинают продувать воздух чем тверже должен быть битум, тем дольше продувается материал воздухом. Куб не подогревают, так как реакция окисления гудрона экзотермическая.

Непрерывно действующая установка состоит из ряда вертикальных кубов, расположенных по нисходящей линии, через которые продувается воздух. Работу этой установки легче регулировать и при малой емкости она дает больше битума, чем периодическая.

Готовый расплавленный битум отгружают в специальных железнодорожных цистернах, имеющих змеевики для подогрева битума паром при выгрузке, или в контейнерах с «рубашками» для разогрева паром, а на короткие расстояния его перевозят в автоцистернах. Реже битум отправляют в таре. Тарой для битума марок 0-1 служат деревянные бочки емкостью 200—250 кг и железные бидоны емкостью 100 кг. Наиболее твердый битум отправляют в вагонах навалом или в бумажной таре. На стройках битум необходимо хранить в закрытых складах, а при временном хранении на открытом воздухе накрывать брезентом, чтобы он не расплавлялся и не вытекал. Твердый битум этих мер при хранении не требует.

Марки битумов

Нефтяные битумы (БН) разделяются на марки 0-I-II-III; к маркам 0-1 относятся наиболее мягкие пластичные материалы, к марке III более твердый битум.

Для строительных целей выпускаются и более твердые (тугоплавкие) битумы марок: БН-IV с глубиной проникания 21- 40, температурой размягчения 70°, растяжимостью не менее. 3 см; БН-У с глубиной проникания 5—20, температурой размягчения 90°, растяжимостью не менее 1 см.

Свойства битумов

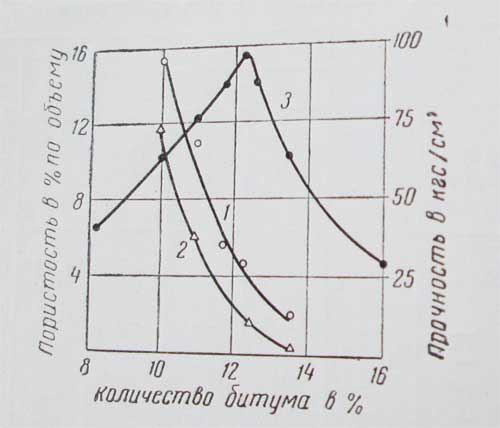

Три основных свойства битумов (твердость, размягчение растяжимость) находятся во взаимосвязи. Твердые битумы имеют высокую температуру размягчения, но малую растяжимость, т. е. относительно хрупки. Наоборот, мягкие битумы размягчаются при невысокой температуре, но могут сильно paстягиваться, т. е. обладают большой пластичностью.

Расплавление битума всех марок, определяемое по падению капель, наступает при температуре на 20 — 30° выше, чем размягчение; температура вспышки для битума марки 0-11 не ниже 180 градусов, для остальных марок — не ниже 200°. Потеря летучих веществ при нагревании в течение 5 час. при температуре 160 градусов должна быть не более 1% по весу; после этого глубина проникновения иглы должна составлять не менее 60% от первоначального значения.

Растворимость битумов в хлороформе или бензоле должна иъ не менее 99%, а для марки II и выше не менее 98%. Водорастворимых соединений допускается не более 0,20 — 0,30, а присутствие водорастворимых кислот и щелочей не допускается.>

Из всех органических вяжущих наибольшее применение в строительстве имеют нефтяные битумы. По пластичности и стойкости по отношению к атмосферным влияниям нефтяные окисленные (продутые) битумы не уступают природным, но значительнo дешевле их. По качеству они значительно выше каменноугольных дегтевых материалов.

Использование битумов в строительстве

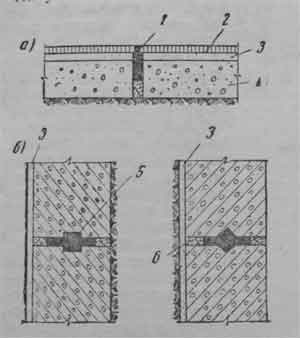

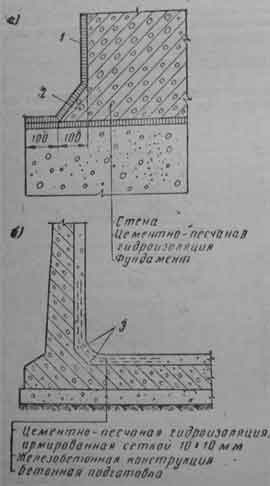

При использовании битумов в строительстве следует выбирать марку битума или смеси двух битумов в зависимости от и применения и от климатических условий данной местности (сообразуясь с наиболее высокой температурой летом). Для дорожного строительства применяют битумы марки 0-Ш, а также жидкие битумы, специально выпускаемые нашей промышленностью. При производстве кровельных материалов пропитки картона используют битум марки 11-111, а для защитных слоев — тугоплавкий битум марки V. Чтобы повысить температуру размягчения и погодостойкость битумов, в их состав вводят молотые и волокнистые (асбест) минеральные добавки наполнители.

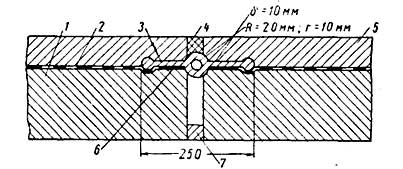

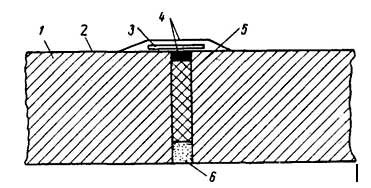

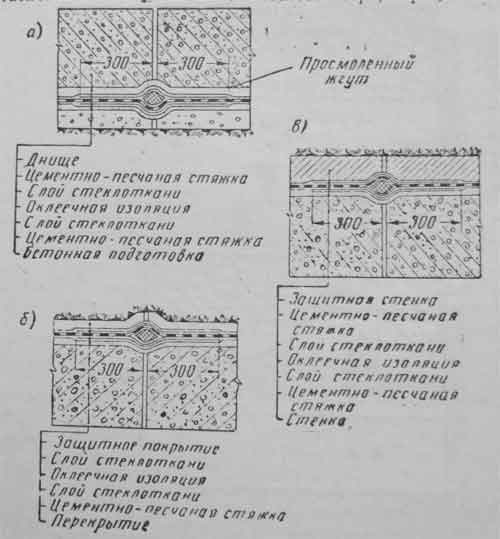

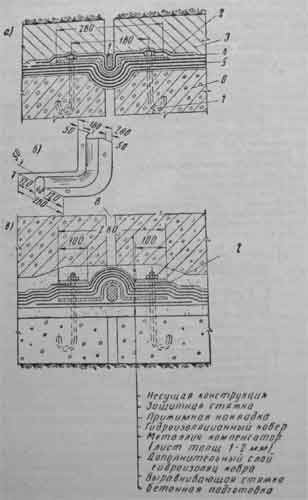

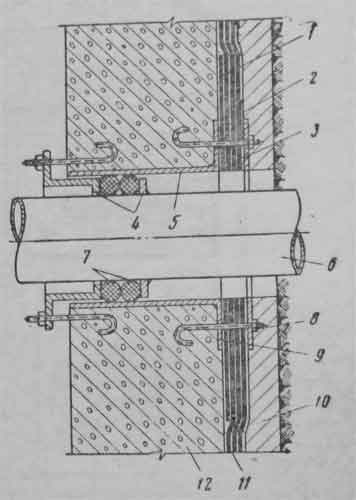

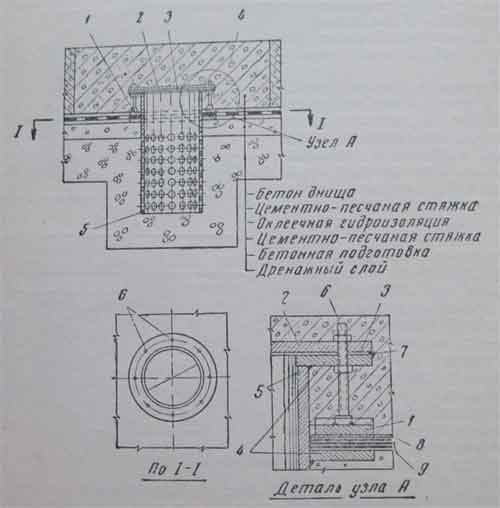

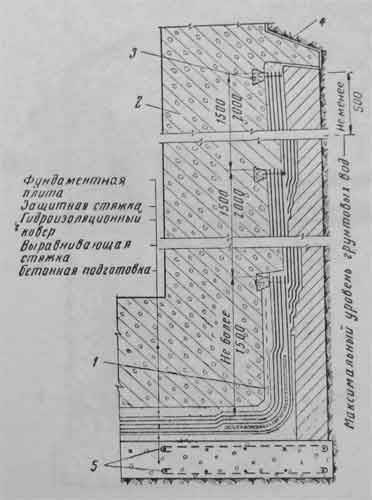

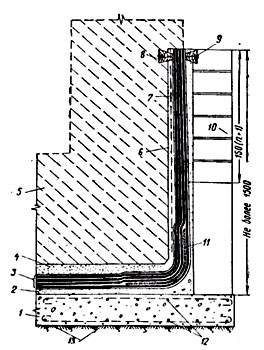

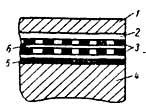

Для устройства гидроизоляционных слоев наиболее пригоден не особенно твердый битум марок II и III, в соответствии с температурой, при которой будет находиться изоляция при эксплуатации. Гидроизоляционный слой должен быть мягким и пластичным, чтобы он мог легко, не разрушаясь, деформироваться вместе с сооружением.

Природные битумы

В чистом виде природный битум встречается сравнительно редко.

Гораздо чаще встречаются природные битумы, пропитывающие горные породы (известняки и песчаники) .

Природный битум образовался в верхних слоях земной коры из нефти в результате чрезвычайно медленного удаления из нее легких и средних фракции, а также под влиянием процессов полимеризации и окисления. Нефть попала в верхние слои земной коры в результате миграции.

Природные битумы представляют составные части каусто-биолитов, осадочных горных пород и почв. Среди каусто-биолитов различают битумы сапропелитов и гумитов (сланцевые, угольные, торфяные) и нефтяные: нефтяной газ, нефть, озокерит, асфальт, имеющие наибольшее промышленное значение.

Миграцией называется процесс перемещения нефти внутри земной коры, при котором происходит пропитывание нефтью пористых горных пород и заполнение ею пустот. Эти процессы протекаля в течение многих тысячелетий главным образом под влиянием тепловых воздействий и давления.

Природный битум, как и нефтяной, — это почти лишенное запаха органическое вещество, черного или темнокоричневего цвета, весьма пластичное в нагретом состоянии. При нагревании битум постепенно размягчается и переходит в жидкое состоянне, а при охлаждении затвердевает. Природный битум растворяется в воде, легко растворяется в сероуглероде,хлороформе, скипидаре, бензоле и труднее в бензине.

Природные битумы можно извлекать из битумных пород водной вываркой в котлах или растворением в органических растворителях (экстрагирование).

Из битумных известняков битум такими способами обычно: извлекают, так как это обходится дорого, а тонким помолом (в шаровых мельницах) превращают их в асфальтовый мастики. Последний применяют как самую мелкую составную части асфальтовых бетонах и растворах, и главным образом для получения асфальтовой мастики.

Асфальтовая мастика используется для производства литого альтового бетона. Ее приготовляют смешиванием в варочных котлах асфальтового порошка с нефтяным битумом. Литой асфальтовый бетон изготавляетсяи без асфальтовой мастики, из смеси минеральных составляющих и нефтяного битума.

Примечание природных битумов в строительстве весьма ограничивается вследствие их высокой стоимости.

Природные и нефтяные битумы, а также древесные и каменноугольные пеки являются сложной смесью большого числа различных углеводородов и их кислородных, сернистых и азотистых производных.

Основные составляющие битумов — масла, смолы, а частично и асфальтены легко растворяются в большинстве неполярных растворителей— бензине, бензоле, четыреххлористом углероде, ацетоне, спиртах и др.

При нормальной температуре дегти являются вязкими жидкостями, а битумы и пеки обычно легкоплавкие твердые тела или малоподвижные жидкости.

В зависимости от степени пластичности, определяемой по показателям температуры размягчения (от 30 до 135°С), пенетрации (от 200 до 50 мм при 25°С), растяжимости (от 100 до 1 см при 25°С), битумы разделяют на пять торговых марок (от I до V) и специальные битумы на четыре марки. Последние характеризуются повышенной температурой размягчения (110—150°С).

Теплостойкость битума можно повысить окислением его, путем продувки через него воздуха при нагреве до 230—250°С. Продутые или окисленные битумы отличаются большой стойкостью к старению, т. е. к дальнейшему естественному окислению на воздухе и к действию света.

Наиболее распространенные каменноугольные пеки имеют температуру размягчения от 65 до 75°С (для мягких пеков 40—50°С).

Битумные и пековые материалы используются в виде чистых расплавов или чаще в виде наполненных минеральными порошками мастик и замазок (битуминолей).

Теплостойкость битуминолей, т. е. способность их к деформации за определенное время, обычно на 20—30°С выше теплостойкости битумов, на которых они изготовлены.

При введении в мастики масел (например, зеленого масла) или использовании легкоплавких марок битумов можно получить так называемые холодные мастики, подвижные при комнатной или несколько более высокой температуре.

Этот способ значительно упрощает работу с битумными мастиками и делает ее почти безопасной в отличие от работы с обычными горячими мастиками, пластичными при температурах более 100°С.

Битумно-пековые составы характеризуются относительно высокой, но все же ограниченной стойкостью к воде, растворам солей и кислот и малой стойкостью к едким щелочам.

Даже насыщенные растворы извести, например в бетоне, постепенно разрушают (омыляют) битумы.