Фактурная обработка поверхности штукатурок чрезвычайно разнообразна и зависит от характера вяжущего и наполнителя, от степени затвердения штукатурного намета к моменту начала обработки, от применнемых инструментов и способа обработки. Штукатурки могут быть чисто известковые, обрабатываемые в пластичном состоянии, известковые с добавкой до 25% цемента, обрабатываемые в полупластичном состоянии, и, наконец, цементные, обрабатываемые в затвердевшем состоянии. Наиболее употребительны следующие способы получения фактур. Накрывочный слой штукатурки наносится в два приема: первый тонкий слоя цветного раствора обычно наносится под терку и в некоторых случаях циклюется, а второй слой набрызгивается различными способами.

а)Набрызг со щетки

Набрызг со щетки производится в несколько слоев; каждый последующий слой наносится после схватывания предыдущего. Наиболее мелкий набрызг получается со щетки с длинным и жестким ворсом. Щетку погружают концом ворса на глубину до 1 см в жидкий раствор; излишек последнего стряхивают, щетку подносят к оштукатуриваемой поверхности и, проводя по волосу правильцем-линейкой, получают мелкие брызги, падающие на поверхность и придающие ей вид шагрени. Набрызг повторяется несколько раз до получения плотной фактуры в виде тонкой густой шубы без пропусков и просветов. Накрывочный слой доводится до 9—12 мм; заполнитель — мелкий песок.

б) Набрызг с веника

Конец веника погружают до половины в раствор и отрывистым взмахом (или ударом о рейку) стряхивают последний на оштукатуриваемую поверхность. Раствор подбирают такой консистенции, чтобы он не стекал, но и не оставался неподвижным на венике при вытаскивании его из ведра. При обработке больших поверхностей необходимо подбирать веники с прутьями одинаковой длины и толщины, так как иначе получается неравномерный по крупности набрызг. С веника получается более крупнозернистый набрызг, чем со щетки. Накрывочный слой Толщиной в 9—12 мм; заполнитель — песок средней крупности.

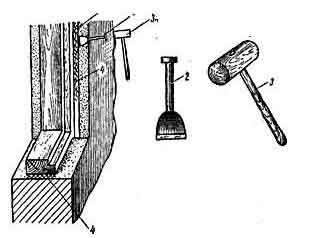

в) Набрызг через сетку

На расстоянии около 15 см от оштукатуриваемой стены устанавливают натянутую на подрамник сетку размером 1 X 1 м с ячейками от 3 до 10 мм, в зависимости от требуемой крупности набрызга. Для предотвращения выпучивания сетки вплотную к ней со стороны стены туго натягивают проволоку. По углам подрамник посредством планок упирают в стену, чтобы сетка находилась все время на одинаковом расстоянии от обрабатываемой поверхности. Раствор с лопатки с силой выбрасывают на сетку; часть раствора ложится ровным однородным слоем на поверхность, а излишек падает в подставленный ящик. Проходя через сетку, раствор распределяется по поверхности н виде отдельных бугорков, отчего получается мелкая или грубо-шероховатая фактура, в зависимости от частоты сетки. Набрасывание раствора повторяют несколько раз, пока на поверхности штукатурки не исчезнут пропуски и большие бугры. Раствор должен быть достаточно жидким и иметь мелкий песок. При набрасывании раствора необходимо соблюдать равномерность бросков, так как в противном случае при одной и той же сетке получается фактура то более крупная, то мелкая. При набрызге через сетку накрывочный слой имеет в толщину 9-12 мм.

д) Наброс крупными бросками

На затертую поверхность штукатурки раствор набрасывается крупными бросками лопаткой с сокола. Броски нужно делать по возможности одинаковых размеров и укладывать их один около другого.

ё) Набрызг механизмом

Прибор для механического нанесения набрызга очень прост, может быть сделан на стройке из алюминия и весит около З кг. Внутри бака, наполняемого штукатурным раствором, находится вал из твердой резины, на котором в несколько рядов смонтированы узкие пластинчатые стальные пружинки. Сверху прикрепляют стальную полосу так, чтобы все пружины зацеплялись за нее приблизительно на 2 мм. При медленном вращении вала пружины отгибаются от упорной полосы на 20—30 мм и при дальнейшем вращении быстро выпрямляются вперед.

Раствор, все время перемешиваемый в баке пружинами, захватывается ими и выбрасывается с них на оштукатуриваемую поверхность. Вал делает около 30 об/мин, и чем медленнее он вращается, тем лучше получается фактура.

При выборе штукатурного раствора для механического набрызга необходимо учитывать, что если он имеет слишком крупные зерна заполнителя, то большая часть их отскакивает от стены и падает на землю, а фактура получается неравномерной. Слишком мелкий материал также непригоден, так как обладает сильной гигроскопичностью. Лучше всего применять заполнитель крупностью 0,6—0,3 мм. То же самое происходит, когда набрызгивающий аппарат слишком близко придвинут к стене или раствор плохо перемешан. Последний должен беспрерывно перемешиваться в баке. Перед началом набрызга для лучшего смешения раствора следует ручку вала повернуть несколько раз назад на холостом ходу.

ж) Наброс с травлением

Для вскрытия наполнителя и придания ему блеска и «игры» набрызг часто комбинируют с промывкой водой и последующим протравлением раствором соляной кислоты. Таким путем можно получать фактуры:

1) мелкобугристую фактуру «под шубу» в которой накрывочный слой имеет до 2 см, а наполнитель— песок; раствор набрасывают с метелки и для равномерного распределения его проходят поверхность сначала слева направо, затем наоборот и, наконец, снизу вверх; после этого поверхность отмывают водой посредство кисти, а через 2—3 дня промывают раствором соляной кислоты;

2) среднебугристую фактуру «под шубу», в которой накрывочный слой имеет до 30 мм, заполнитель — песок с добавкй гравия. Раствор равномерно набрасывают с лопатки, каменные добавки вдавливают дополнительно и затирают поверхность полутерком; дальнейшая обработка промывками аналогична, как в предыдущей фактуре: гравий еще раз вдавливают после отмывки водой;

3) крупнобугристую фактуру получают таким образом, что в незатвердевший слой раствора набрасывают с лопатки гальку или гравий, обмазанный жидким раствором вяжущего; при этом способе накрывочный слой доводят до 3,0—5,0 см.

Русты с помощью вкладных реек выполняют, прикрепляя их к стене и забрасывая промежутки между рейками раствором. После схватывания раствора рейки вынимают.

Русты с помощью вкладных реек выполняют, прикрепляя их к стене и забрасывая промежутки между рейками раствором. После схватывания раствора рейки вынимают.