Использование битумов и пеков для противокоррозионных покрытий менее распространено вследствие их низкой теплостойкости. Кроме того, пековые материалы, особенно в подогретом состоянии или в виде пыли, характеризуются повышенной токсичностью (канцерогенностью).

Битум, являющийся продуктом отхода нефтеперерабатывающего производства, — относительно дешевый материал. Это обстоятельство привело к появлению различных комбинированных или совмещенных композиций битумов с каучуком, резиной, маслом и синтетическими смолами (фенольной, эпоксидной, фурановой и т. п.); таким образом, удалось улучшить свойства битумов и получить достаточно экономичные материалы для противокоррозионной защиты.

Классические способы использования битумов могут быть разделены на несколько основных направлений, включающих следующие операции:

- разогрев битумов до температур полного разжижения, обычно 150—200°С; смешение их в этом состоянии с различными микро- и макронаполнителями, нанесение или укладка в горячем состоянии в качестве различных мастик, растворов и бетонов, отвердевающих при охлаждении до нормальной температуры;

- растворение битумов в углеводородных жидкостях, а также в маслах, лакойле, этиноле и некоторых других органических растворителях, смешение с микронаполнителями, нанесение в холодном состоянии. Твердение пленок без наполнителя или холодных мастик в этом случае происходит за счет испарения растворителей;

- механическое диспергировайие битума с получением водорастворимых эмульсий или паст; последующее отвердевание эмульсий происходит за счет испарения воды, коагуляции и уплотнения частичек битума.

Следует заметить, что растворение и эмульгирование битумов труднее, чем расплавление, но использование битумных эмульсий много безопаснее и проще, чем битумных растворов и расплавов.

Качество защитных покрытий самое низкое у эмульсий, выше у растворов и самое высокое у расплавов, при качественном их нанесении.

Учитывая значительные трудности нанесения битума в горячем состоянии, в последнее время предпочитают его применение в виде растворов.

Примерные составы битумно-пековых мастик, растворов и бетонов приведены в табл. 1.

Таблица 1. Примерные составы битумно минеральных композиций мастик, растворов и бетонов

| Составляющие материалы | Грунтовки (холодные) | Мастики | Растворы на битуме | Бетоны на битуме | |||||

| на битуме | на пеке | холодные | горячие на битуме | ||||||

| с бензином | с зеленым маслом или ла-койлем | с бензином | с зеленым маслом или ла-койлем | на битуме | на пеке | ||||

| Битум марки БН-III-IV | 20—80 | 35—50 | 20—80 | — | — | — | 30—50 | 12—18 | 7—15 |

| Битум марки БН-V или рубракс | — | — | — | — | 45—55 | — | — | — | — |

| Пек каменноугольный | — | — | — | 45—45 | — | 30—35 | — | — | — |

| Смола каменноугольная | — | — | — | — | — | — | — | — | — |

| Бензин или бензол | 80—20 | — | 80—20 | — | — | — | — | — | — |

| Зеленое масло или лакойль | — | 50—65 | — | 55—60 | 20—35 | — | — | — | — |

| Асбест 6—7-го сорта | — | — | — | — | 20—30 | 2—5 | 5—15 | 5—8 | — |

| Каменная мука | — | — | — | — | — | 60—65 | 40—55 | 20—30 | 0—10 |

| Песок кварцевый . | — | — | — | — | — | — | — | 50—60 | 50—40 |

| Щебень или гравий | — | — | — | — | — | — | — | — | 40—50 |

Агрессивные воздействия на битумно-пековые композиции оказывают:

-

- воздух, особенно с наличием окисляющих газов (окислов азота и некоторых других); окисляющее действие газов усиливается на свету (фотодеструкция);

- сильно концентрированные и особенно окисляющие кислоты;

- концентрированные щелочи; уже 10%-ные растворы едких щелочей вызывают омыление и начальный распад битумных материалов;

- вода, которая может нарушить контакты вяжущего с заполнителем и снизить прочность и стойкость мастик и асфальтобетонов однако этот процесс протекает длительное время;

- большинство органических растворителей (особенно неполярного типа), растворяющих битумные материалы;

- низкие температуры (ниже —40, —50°С), которые вызывают стеклование битумов и значительную усадку и разрушение их;

- повышением темпертуры до 30—70°С, в зависимости от марки, вызывает размягчение, расплавление и стекание битумных покрытий; специально обработанные (окисленные) битумы длительно выдерживают температуру до 100°С;

- микроорганизмы, которые разрушают битумные покрытия в грунте.

Однако, несмотря на недостаточно высокие противокоррозионные свойства, битумные мастики, асфальтобетоны и рулонные материалы, благодаря экономичности и доступности битума, широко используются в строительстве для водо- и химической изоляции.

Стойкость битумов с наполнителями в большой степени зависит от природы и стойкости последних, а также от полноты контакта с наполнителем, что достигается тщательностью перемешивания. Не следует, например, для кислых сред использовать природный известняковый асфальт или включать карбонатные наполнители, каолин и трепел.

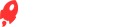

Рис. 1. Изменение пористости и прочности асфальтобетонов в зависимости от количества битума в смеси

1 — общая пористость; 2 — водопогло- щение; 3 — прочность при сжатии

Суммарная пористость асфальтобетонов достигает 10%, а иногда и 15% (рис. 1). Определяемая обычным способом суммарная пористость битумно-минеральной смеси составляет около 5%, из которых 1,5% приходится на поры заполнителей, 2%—на поры вследствие температурной усадки битума и 1,5%—на поры, заполненные воздухом, вовлеченным при приготовлении смеси.

Полное заполнение микропор достигается при содержании в смеси 12% битума и величине пор в межзерновых пространствах не более 3 мк. В этих же условиях наблюдается и максимальная прочность, которая при дальнейшем увеличении содержания битума снижается (см. рис. 1).

Наличие в асфальтобетоне пор величиной 3 мк мало влияет на прочность, но снижает водоустойчивость.

Постоянное присутствие воды в мелких порах способствует отслаиванию битума с поверхности минерального материала. Крупные поры оказывают значительное влияние на прочность асфальтобетона и практически не влияют на его водостойкость, способствуя только поступлению воды в мелкие поры. Сцепление битума с покрываемой поверхностью зависит от изменения вязкости, содержания активных веществ, введения некоторых добавок и от изменения толщины слоя битума.

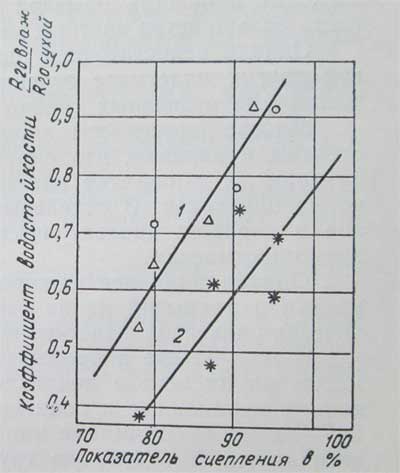

В свою очередь показатель сцепления определяет прочность и, что особенно важно, водостойкость асфальтобетона (рис. 2). Водонасыщение и набухание асфальтобетонов при понижении показателя сцепления резко возрастает. Эти закономерности отмечены в отношении заполнителя как из кварцевого песка, так и из карбонатных пород.

Изменение прочности асфальтобетона после 7—28-дневного пребывания в воде показано в табл. 2.

Таблица 2.

Изменение прочности асфальтобетонов в зависимости от количества битума в смеси и времени перемешивания

| Время перемешивания в мин | Процент покрытия заполнителя битумом | Водонасыщение в % | Прочность при сжатии в кгс/см2 | ||||

| вначале | после кипячения | начальная | после выдерживания в воде в сутках | ||||

| 7 | 14 | 28 | |||||

| Песчаный асфальтобетон (битума 7%) | |||||||

| 1 | 93 | 80 | 6 | 53 | 43 | 39 | 35 |

| 3 | 95 | 87 | 5,6 | 56 | 45 | 31 | 25 |

| 5 | 95 | 94 | 5,3 | 61 | 43 | 42 | 34 |

| Песчаный асфальтобетон (битума 7%) | |||||||

| 1 | 66 | 59 | 5 | 173 | 65 | 53 | 33 |

| 3 | 77 | 69 | 3,6 | 81 | 76 | 60 | 23 |

| 5 | 92 | 84 | 2,3 | 85 | 83 | 81 | 62 |

| 15 | 95 | 94 | 0,8 | 87 | 85 | 83 | 67 |

| 210 | 99 | 93 | 0,7 | 109 | 114 | 124 | 105 |

Как видно из таблицы большое влияние на повышение показателя сцепления, а вместе с этим на абсолютную прочность и водоустойчивость асфальтобетонов оказывает время перемешивания смеси.

Вследствие того, что работа с горячими битумными мастиками не безопасна, применяются также и «холодные» мастики. Если горячие мастики приготовляются и наносятся при температуре 150—170°С и попадание их брызг на кожу вызывает болезненные ожоги, то холодные мастики могут использоваться уже при температуре 60—90° С, что менее опасно.

Холодные мастики приготовляются на основе тех же битумов, но с добавлением в смесь до 20% зеленого масла (продукт нефтепереработки) или до 50% нетоксичного петролатума.

Адгезия таких мастик с керамикой находится в пределах 5—7 кгс/см2, однако следует заметить, что холодные мастики по сравнению с горячими значительно медленнее сохнут и твердеют.

Рис. 2. Изменение водостойкости асфальтобетонов в зависимости от показателя сцепления (степени покрытия песка битумом)

- — после часового кипячения в воде;

- — после 28 суток выдерживания в

Значительно более эффективные мастики и бетоны могут быть получены на основе синтетических смол.